La resilienza organizzativa, se adeguamente incarnata all’interno di un’organizzazione aziendale, offre la possibilità di trasformare un evento gravoso in un percorso di crescita e di apprendimento.

L’attuale contesto sanitario con conseguente recessione economica ci pone dinanzi a nuove sfide.

L’intero tessuto produttivo italiano ha subito direttamente e indirettamente gli effetti del lockdown causando una vera e propria crisi dei processi produttivi e di pianificazione aziendale.

La mancata fornitura di materie prime per la produzione è una delle tante improvvise difficoltà causate dal virus COVID-19 che ci impongono di ripensare all’intero assetto della nostra supply chain e di ottimizzare la gestione delle scorte.

La resilienza: fonte di sopravvivenza per le micro, piccole e medie imprese

Questa crisi senza precedenti ha portato ad una profonda riflessione sull’organizzazione aziendale, mettendo in luce un valore imprescindibile, la resilienza.

La parola “resilienza” deriva dal verbo latino “resilere”, cioè “rimbalzare”.

Il termine è dapprima applicato all’ingegneria, indicando la velocità di un sistema di ritornare all’equilibrio a seguito di un disturbo, e successivamente all’ecologia in campo scientifico, evidenziando la capacità di un sistema di assorbire un disturbo senza modificarne la struttura, l’identità e le funzioni.

Ma perché alcune imprese riescono a sopravvivere e a reagire meglio di altre durante le crisi?

Oggi, il termine resilienza, viene utilizzato in una varietà di contesti.

La resilienza, riferita alle imprese in un contesto economico – produttivo, può essere definita come “la capacità di un’azienda di adattarsi e riorganizzarsi in tempi brevi durante il corso di shock e di eventi non prevedibili, riducendo al minimo l’impatto negativo”. Le imprese resilienti saranno le prime a riprendersi dalla crisi e a guidare il percorso di crescita futuro.

Quali sono i fattori chiave delle imprese resilienti?

- Adattabilità e flessibilità: intese come la capacità di prendere decisioni tempestive e ridurre l’impatto negativo della crisi adattando il proprio know-how alle nuove esigenze produttive, economiche e sociali;

- Innovazione: introdurre nuovi processi, prodotti e modelli di business che diano risposte positive a seguito di uno shock;

- Lungimiranza: abilità di avere una visione a lungo termine prevedendo l’andamento del futuro contesto in cui si opera ed innescando azioni proattive.

Molteplici sono gli esempi di imprese resilienti, messi in risalto dall’emergenza sanitaria. Ad esempio, la mancanza di una produzione sufficiente di mascherine, gel disinfettanti, camici, guanti, caschi antivirus e altre apparecchiature mediche stava mettendo in crisi le strutture sanitarie italiane. Questa nuova realtà ha spinto sia le piccole che le grandi imprese a convertire la propria produzione per soddisfare un nuovo “bisogno”.

Scelte e strategie da attuare per incrementare la resilienza nella propria impresa

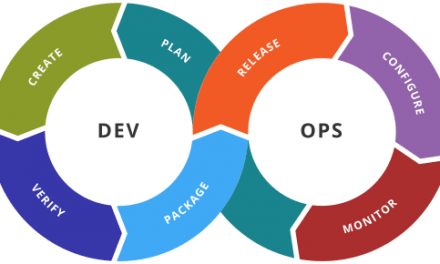

Secondo diversi esperti la risposta è attuare un processo di trasformazione digitale.

Le tecnologie abilitanti dell’Industria 4.0 possono essere uno strumento importante per le imprese manifatturiere e non solo, contribuendo alla loro stessa resilienza.

Quando parliamo di tecnologie non ci riferiamo solo di strumenti per aumentare la produttività e competitività, ma anche un prerequisito fondamentale per tenere aperte le aziende e continuare le proprie attività in periodi di possibili futuri lockdown o di altre norme restrittive e di distanziamento sociale.

I trend tecnologici su cui investire nell’immediato e nel futuro

Le tecnologie abilitanti aiutano le imprese ad essere più competitive nell’attuale scenario socio-economico e sanitario e garantiscono un principio di continuità aziendale. Questo approccio è dovuto anche alla crescita di tutte le principali componenti IT e soprattutto di quelle più innovative, dall’IoT (Internet of Things) al Cloud, che guidano la trasformazione digitale.

Le piattaforme cloud sono utili per organizzare e gestire il lavoro da remoto, mentre i canali digitali come e-commerce e social network sono la soluzione più efficace per promuovere e vendere i propri prodotti. Inoltre, l’emergenza sanitaria ha messo in risalto le potenzialità del ricorso a strumenti avanzati di Big Data e Analytics per monitorare i flussi e gli spostamenti della popolazione o l’andamento del virus anche in ottica di contenimento e prevenzione del contagio ed innescando la collaborazione internazionale.

Di seguito si sottolineano i principali trend tecnologici che hanno garantito la sopravvivenza di numerose imprese e che hanno permesso di continuare la produzione all’interno della smart-factory nel periodo di lockdown:

- Additive Manufacturing: consente di produrre internamente i pezzi di ricambio (Make) attraverso l’utilizzo della stampa 3D, riducendo la dipendenza dai fornitori (Buy);

- Robot collaborativi interconnessi: aiutano a rispettare il distanziamento sociale, permettendo di diminuire gli assembramenti nei luoghi di produzione.

- Simulazione e Digital Twin: supporta manager, progettisti e operatori nei loro compiti grazie all’utilizzo di strumenti software intelligenti quali CAD/CAM, PLM (Product Life-cycle Management), ERP (Enterprise Resource Planning). Questi strumenti permettono di predire il comportamento degli impianti, consentendo di prendere decisioni in tempo reale e rendere i modelli più affidabili.

- Realtà aumentata e virtuale con la quale si è riusciti ad effettuare interventi di manutenzione da remoto all’interno della fabbrica nel periodo di lockdown.

- L’intelligenza artificiale: è adottata anche nell’ambito della manutenzione predittiva (predictive maintenance). E’ un tipo di manutenzione preventiva che viene effettuata su macchinari o strumenti a seguito dell’individuazione di uno o più parametri che vengono misurati e controllati con l’utilizzo di appropriati modelli matematici.

- Blockchain: offre l’opportunità di creare meccanismi di controllo delle informazioni sicuri e affidabili. Con la blockchain è possibile sviluppare piattaforme di formazione che consentono di rilasciare certificati digitali di completamento dei corsi e di verifica per rendere efficace l’insegnamento delle lezioni online. Questo è possibile anche in campo sanitario, dove la blockchain fornisce un modo per garantire e autenticare prescrizioni e cartelle cliniche.

Poco prima della pandemia, secondo il report Digital Economy and Society Index Report 2020 – Integration of Digital Technology, i dati sull’integrazione delle tecnologie digitali da parte delle imprese mostravano grandi variazioni a seconda delle dimensioni dell’azienda, del settore e anche dello Stato membro. Le imprese stavano diventando sempre più digitalizzate, con grandi aziende che assumevano l’iniziativa. Il 38,5% delle grandi aziende si affidava già a servizi Cloud avanzati e il 32,7% utilizzava l’analisi dei Big data.

In Italia, il mercato dell’Industria 4.0 nel 2019 ha raggiunto un valore di 3,9 miliardi di euro, in crescita del 22% rispetto all’anno precedente di cui il 60% dedicato all’Industrial Internet of Thing e poi suddiviso tra Big Data e Analytics (16%), Cloud Manufacturing (8%), all’Advanced manufacturing solution (5%), Additive manufacturing (3%), tecnologie di interfaccia uomo-macchina avanzate ( circa 1,5%) e attività di consulenza e formazione per progetti di Industria 4.0 (6,5%).

Si prospetta uno scenario di grande incertezza, dovuto ad un drastico calo del Pil.

Nel medio-lungo termine, in ogni caso, l’adozione delle tecnologie dell’industria 4.0 rimane positivo. Il mercato del digitale nel 2020 limiterà il calo al 3,1%, per ricuperare nel 2021 e negli anni seguenti. In particolare si prevede una forte crescita di spesa e degli investimenti in Cloud, Cybersecurity, strumenti di collaboration, apparati e reti di telecomunicazione.

La digitalizzazione delle imprese continuerà, rafforzata dalla considerazione che l’emergenza abbia accelerato la trasformazione digitale, essendo il fattore chiave su cui basare la propria resilienza organizzativa.

Infine si può affermare che la crisi socio-economica e sanitaria ha messo in risalto il “gap tecnologico” tra aziende che hanno investito in ricerca e innovazione ed altre imprese che invece hanno continuato a navigare nella loro “inconsapevolezza tecnologica”.

La trasformazione digitale, abilitata dalle tecnologie dell’Industria 4.0, è l’input su cui, oggi, poter ripartire e porre le fondamenta per un percorso di crescita aziendale di domani.

Leggi anche: