Il 38,4% delle imprese italiane ha intrapreso negli ultimi anni un progetto di innovazione.

È quanto emerge dall’ultimo Rapporto sulle imprese pubblicato dall’Istat che considera tra le attività innovative l’acquisto di macchinari, di hardware e software, lo svolgimento di attività di formazione e di attività di Ricerca & Sviluppo, marketing e design o l’acquisito di brevetti e licenze.

Per realizzare i progetti innovativi, le imprese hanno soprattutto rinnovato i propri strumenti: il 15,1% ha acquistato macchinari e attrezzature, il 13,1% hardware e poco meno ha acquisito o sviluppato software, database o servizi di analisi dei dati.

La diffusione delle nuove tecnologie nelle imprese cresce con la dimensione: fino all’81,8% per le imprese di grandi dimensioni (con almeno 250 addetti) e man mano che la dimensione cresce, si vede aumentare la propensione ad innovare con l’ausilio sia di investimenti materiali che immateriali. Dal punto di vista territoriale, circa un terzo delle imprese del Mezzogiorno ha investito nell’innovazione, mentre nelle regioni settentrionali si supera il 40%.

L’Italia nel contesto europeo

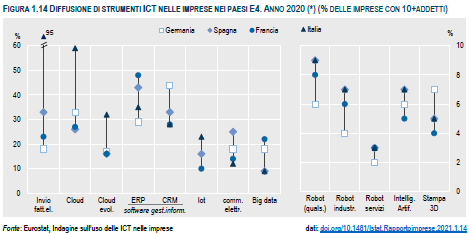

Vi sono tecnologie per le quali l’Italia è oggi più avanzata se confrontata con le grandi economie europee come Germania, Spagna e Francia, anche grazie a interventi normativi ad hoc. É il caso della diffusione del cloud, divenuto ovunque strategico perché necessario per condividere dati e utilizzare applicativi da luoghi diversi dal lavoro, dell’uso della fatturazione elettronica e di sistemi e dispositivi interconnessi a controllo remoto (Internet delle cose o IoT).

Nell’Unione Europea nel suo insieme, le imprese utilizzatrici di servizi di Cloud computing sono cresciute dal 24% nel 2018 al 36% nel 2020, e dal 13 al 21% per l’acquisto di servizi evoluti quali software aziendali e potenza di calcolo.

In Italia l’aumento è stato ben maggiore, dal 23 al 59% in generale e dall’11 al 32% per i servizi evoluti. Questo sviluppo è stato favorito dal Piano Industria 4.0 disegnato dalla Legge di Bilancio 2019 (ora Piano Nazionale Transizione 4.0) che, per la prima volta, ha consentito di detrarre dalle imposte il 140% dei canoni annuali pagati per utilizzare software per impresa 4.0 su piattaforme cloud, così come l’uso di applicativi Iot.

Relativamente scarso, invece, l’impiego delle tecniche di analisi dei dati o Big Data Analytics, spiegata dalla carenza di competenze adeguate, limite che può essere superato con maggior difficoltà.

Nell’uso di strumenti relativamente meno diffusi quali le applicazioni dell’intelligenza artificiale, i robot industriali e le applicazioni dell’intelligenza, l’Italia si posiziona in linea con la media.

Puoi leggere gli ultimi aggiornamenti sull’andamento del mercato AI in Italia, qui.

La diffusione dello smart working

Nel corso del 2020 le restrizioni alle normali attività dovute alla gestione dell’emergenza sanitaria, hanno impresso una spinta importante all’uso delle tecnologie digitali, permettendo anche di superare delle resistenze di tipo culturale.

Particolarmente esemplificativo al riguardo è il caso della diffusione dello smart working, che nelle imprese con almeno 3 addetti è passata dal 3,7% degli addetti nel gennaio 2020 a poco meno del 20% nel bimestre marzo-aprile in cui le restrizioni alla mobilità sono state le più rigide mai registrate. La necessità ha spinto i lavoratori ad un apprendimento accelerato e gli imprenditori a rivedere i propri modelli organizzativi e, in molti casi, il nuovo approccio ha prodotto risultati tali da rendere tale cambiamento permanente.

Molte imprese hanno potuto constatare le potenzialità di un’organizzazione per obiettivi, allargando l’autonomia dei dipendenti e riorientando i controlli dai processi ai risultati.

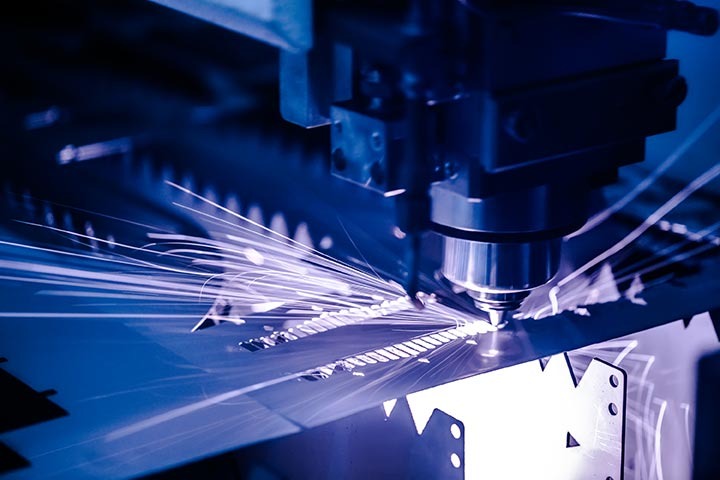

La manifattura 4.0

La transizione tecnologica e digitale ha interessato ben il 36,7% delle imprese del settore industriale, che in Italia è il primo settore per addetti.

Sembra quindi che il panorama industriale italiano stia acquisendo sempre maggiore consapevolezza dei vantaggi legati agli investimenti in tecnologie abilitanti dell’industria 4.0.

Quando la transizione 4.0 interessa il settore manifatturiero, si parla di manifattura 4.0 o industria 4.0. Il nuovo modello emergente si identifica nelle cosiddette tecnologie abilitanti che, secondo la definizione data dalla Commissione Europea, sono tecnologie “ad alta intensità di conoscenza e associate a elevata attività di Ricerca & Sviluppo, a cicli di innovazione rapidi, a consistenti spese d’investimento e a posti di lavoro altamente qualificati”.

Dai robot collaborativi interconnessi e programmabili alla realtà aumentata a supporto dei processi produttivi, le tecnologie abilitanti sono il futuro dell’industria e dalla loro applicazione ai processi produttivi, le imprese di qualsiasi settore possono compiere il passo verso l’ottimizzazione dei processi e la riduzione degli sprechi.

I processi di innovazione digitale possono riguardare sia le attività di front-end sia di back-end (per approfondimenti, leggi questo articolo).

Le misure di politica industriale varate dal governo negli ultimi anni e confermate anche per i prossimi, giocano un ruolo chiave nella spinta all’adozione del modello produttivo tipico dell’industria 4.0, promuovendo l’adozione delle tecnologie abilitanti nei contesti aziendali attraverso il mezzo del beneficio fiscale.

Nessun settore escluso, la trasformazione tecnologica e digitale rappresenta la nuova strategia imprenditoriale, sempre più essenziale per mantenersi stretti la propria fetta di mercato ed espanderla nel tempo.

Oggi la trasformazione tecnologica e digitale è sempre più un’esigenza per le imprese, una leva per la competitività in un mercato sempre più 4.0.

Un’impresa manifatturiera digitalizzata e tecnologicamente all’avanguardia è produttivamente flessibile, capace di rispondere rapidamente ai cambiamenti del mercato e di gestirli efficacemente. Tra gli obiettivi tangibili raggiungibili la qualità dei prodotti finiti, l’estensione della rete distributiva, la diversificazione dell’offerta, l’innovazione di prodotto. A questi si affiancano gli obiettivi intangibili, così definiti perché difficilmente misurabili, come l’aumento della soddisfazione del cliente (customer satisfaction) o la notorietà del marchio, altrimenti nota come brand awareness.

Il risultato finale è un miglior posizionamento competitivo dell’azienda rispetto ai concorrenti che, tradotto in termini materiali, implica migliori risultati economici che rendono percorribili scenari di ulteriore crescita.

La digitalizzazione è uno strumento potente di competitività per le imprese, la cui adozione richiede tuttavia la disponibilità di competenze e di un’organizzazione in grado di massimizzarne l’efficacia.

Noi di BE Innovazione abbiamo sostenuto la vocazione innovativa di decine di aziende del settore manifatturiero, digitalizzando il sistema produttivo e rendendo possibile la comunicazione tra le macchine di linea per centralizzare il monitoraggio e il controllo dell’intero processo produttivo.