Immagina una fabbrica dove macchinari e sistemi dialogano in tempo reale, dove l’intelligenza artificiale ottimizza i processi e la produzione si adatta alle esigenze del cliente.

Questa è la realtà della fabbrica intelligente, un ecosistema industriale connesso e flessibile che rivoluziona il modo di produrre.

In questo articolo parliamo di smart manufacturing e delle caratteristiche essenziali di una fabbrica intelligente.

Smart manufacturing: cos’è

Lo smart manufacturing è un paradigma industriale che integra tecnologie avanzate (anche chiamate tecnologie abilitanti) come l’Internet of Things, l’intelligenza artificiale, il cloud computing e la robotica per migliorare l’efficienza, la flessibilità e la sostenibilità dei processi produttivi.

Queste tecnologie, applicate in un contesto produttivo, trasformano l’impianto in una vera e propria “fabbrica intelligente” in cui macchine e sistemi dialogano tra loro in tempo reale, l’intelligenza artificiale analizza i dati per ottimizzare i processi, prevedere guasti e migliorare la qualità dei prodotti e la produzione si adatta alle esigenze del cliente in tempo reale, con una maggiore flessibilità e personalizzazione.

Lo Smart Manufacturing è il futuro del manifatturiero. Le aziende che non investono in questa tecnologia rischiano di rimanere indietro rispetto ai competitor.

Una caratteristica essenziale dello smart manufacturing è l’interoperabilità, intesa come la capacità dei diversi dispositivi, sistemi e processi di comunicare, scambiare dati e collaborare in modo efficace. L’interoperabilità richiede l’adozione di standard comuni, protocolli di comunicazione condivisi e tecnologie che consentano ai vari componenti del sistema di lavorare insieme in maniera sinergica. In sostanza, l’interoperabilità favorisce l’integrazione e l’interazione tra dispositivi, sistemi e attori all’interno dell’ecosistema produttivo.

Come rendere una fabbrica “intelligente”: i quattro livelli della smart factory

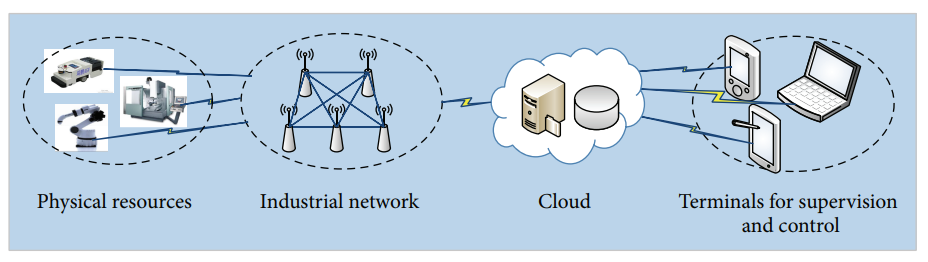

I quattro livelli della Smart Factory. Dall’articolo “Implementing Smart Factory of Industrie 4.0: An Outlook” di Shiyong Wang, Jiafu Wan, Di Li, and Chunhua Zhang.

Come rappresentato nell’immagine che vi riportiamo, una fabbrica intelligente è composta da quattro “livelli” essenziali collegati tra loro:

- risorse fisiche;

- rete industriale;

- cloud;

- terminali di supervisione e controllo.

Analizziamo i vari livelli.

Le risorse fisiche sono dispositivi intelligenti in grado di comunicare tra loro attraverso la rete industriale. Formano, quindi, un sistema di produzione auto-organizzato e autonomo basato sulla rete industriale.

La rete industriale costituisce, a sua volta, un’infrastruttura che collega le risorse fisiche con il cloud, ossia un insieme di server, spesso situati in data center geograficamente distribuiti, che consentono l’accesso remoto a dati e risorse tramite Internet.

Il cloud computing consente agli utenti di archiviare, gestire ed elaborare dati e applicazioni su server remoti, piuttosto che su dispositivi locali come computer desktop o server dedicati. Il principale vantaggio è la scalabilità, nel senso che sia lo spazio di archiviazione che la capacità di calcolo possono essere scalati su richiesta.

Ricapitolando: i dati generati dalle risorse fisiche possono essere trasferiti al cloud attraverso la rete industriale per consentire ai sistemi informativi di elaborarli.

Nell’ultimo livello troviamo i terminali di supervisione e controllo, ossia PC, tablet e telefoni cellulari la cui funzione è quella di creare un collegamento tra gli operatori e l’intero sistema della fabbrica, permettendo, ad esempio, di accedere a statistiche o eseguire le attività di manutenzione e diagnostica, anche da remoto.

Facciamo un esempio concreto: in una fabbrica intelligente, un sensore IoT montato su una macchina rileva un aumento della temperatura. Il sensore invia in tempo reale questi dati ad un software di analisi, che identifica un potenziale guasto. Il software invia un avviso all’operatore, affinché possa intervenire tempestivamente per prevenire il guasto.

Il futuro della produzione intelligente si gioca sull’equilibrio tra persone, tecnologie e sostenibilità e le organizzazioni che ne anticipano l’adozione saranno predisposte per il successo in futuro.

Il quadro italiano: processi produttivi automatizzati e ottimizzati tramite l’intelligenza artificiale e il machine learning

Secondo Rockwell Automation, un colosso mondiale nel campo dell’automazione industriale e della trasformazione digitale, l’intelligenza artificiale e il machine learning sono al primo posto nella classifica degli investimenti tecnologici. Ben l’80% delle aziende italiane ha già investito in queste tecnologie o intende farlo entro i prossimi 12 mesi.

Nei contesti industriali italiani, IA e machine learning sono prevalentemente impiegate per l’ottimizzazione dei processi (51%), il controllo della qualità (37%) e il supporto alle attività di progettazione (28%). L’automazione diventa, inoltre, la soluzione per superare la carenza di competenze di cui soffrono attualmente le aziende.

La qualità rimane una priorità assoluta per i produttori europei che adottano le nuove tecnologie, soprattutto in Italia, dove la qualità del made in Italy è un fattore concorrenziale da salvaguardare.

Tra gli ostacoli interni alla crescita, ai primi posti quelli inerenti la tecnologia. Ad ostacolare la crescita delle aziende sarebbe l’eccesso di offerta tecnologica disponibile, che causa una vera e propria paralisi decisionale. Il 21% delle aziende, invece, dichiara di aver difficoltà nell’adozione di una tecnologia perché i dipendenti non hanno le capacità per integrarla nelle attività lavorative.

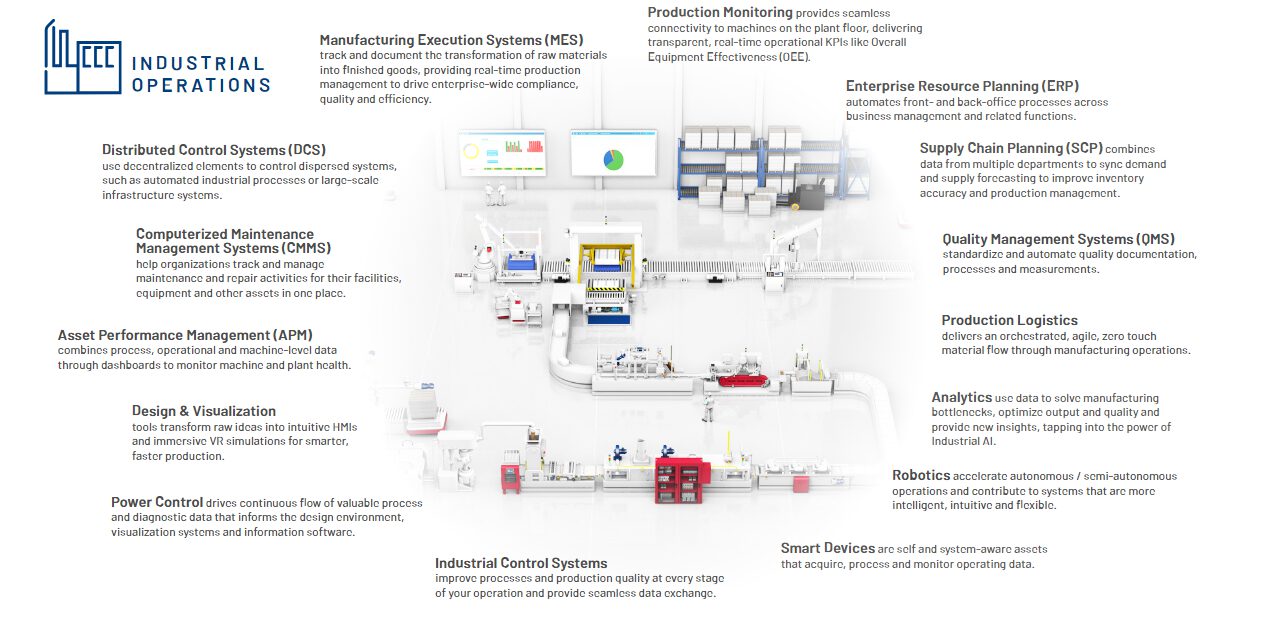

Di seguito vi riportiamo un’infografica esplicativa delle principali tecnologie di smart manufacturing:

Fonte: Rapporto State of Smart Manufacturing, Rockwell Automation.

Tra le tecnologie con maggiore ROI, le soluzioni cloud e SaaS, i software ERP (Enterprise Resource Planning) e MES (Manufacturing Execution System).

A tal proposito, abbiamo parlato del ruolo del software MES nell’ambiente produttivo 4.0, in questo articolo.

Secondo le stime, l’uso dell’automazione e delle nuove tecnologie abilitanti per la produzione intelligente, in particolar modo, di intelligenza artificiale e machine learning, aumenterà nei prossimi 5 anni per promuovere risultati aziendali positivi. La spinta verso l’ottimizzazione deve essere, però, accompagnata da adeguati programmi di formazione per i dipendenti, perché solo così si potrà sfruttare appieno il potenziale di queste tecnologie e massimizzare l’efficacia degli investimenti realizzati.

Per restare sempre aggiornato sulle ultime novità in tema di nuove tecnologie, iscriviti alla newsletter.

Immagine di copertina di maniacvector su Freepik.